以下的专题报道是关于充气中空玻璃生产和不同质量控制的方法。这篇文章由Saksala先生主笔,他在玻璃行业工作逾25年。Saksala先生曾就职于芬兰格拉斯通公司(前Tamglass公司),担任国际销售部顾问一职,之前为芬兰Rakennuskone Oy公司销售总监。现任职于芬兰斯巴莱克有限公司销售总监。

“与高品质充气中空玻璃保持一致步调对质量控制来说是一个难题,尤其在气体保持力性能方面。如今的市场对充气中空产品的性能提出越来越高的要求,对更优质的产品需求正在稳步增加”

加强中空玻璃的节能性能和防止气体逃逸的实践方法

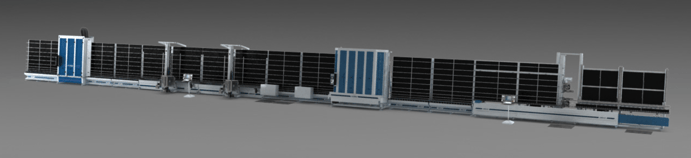

当今的玻璃产品采用了广泛的元素来达到节能性能。对于一幢需要加热和制冷的建筑来说,一个主要的属性就是能源效率。节能属性可以通过不同的方法实现,例如镀膜,多层玻璃片并在其中加入介质。这个介质可以是普通的空气、真空或者特定气体 – 通常来讲是氩气或者氪气。 这些间隔层内的绝缘气体一般是在中空玻璃生产过程中由充气板压段自动罐充,或者通过手动充气设备进行填充。这两种方法所面临的挑战是如何判定正确的气体填充量,以以确保中空玻璃间隔层内的初始气体含量。密封不完善的中空玻璃会发生气体逃逸现象,这就需要在交付给客户前对充气中空玻璃进行检测。中空玻璃加工企业和门窗生产企业的产品责任自产品初始交付后通常还会延续几年。因此,中空玻璃加工企业和门窗生产企业都在寻找确保气体保持力的解决方法。

尽管在各领域没有一个清晰的标准,行业及生产企业已经制定出自己的一套最佳实践方法来生产高品质的中空玻璃。事实上小分子的气体易于逃逸确实是一个挑战,所以生产企业为确保充气生产后的气体含量, 一般都会将充气含量设定为95%或者更高。例如欧标EN-1279,历经10年时间,充气中空玻璃必须不得低于某个百分比。换句话说,年泄露率不得大于1%。作为结果,10年后中空玻璃间隔层的气体含量必须在81.39%或者更高。

破坏性与非破坏性气体含量检测方法对比

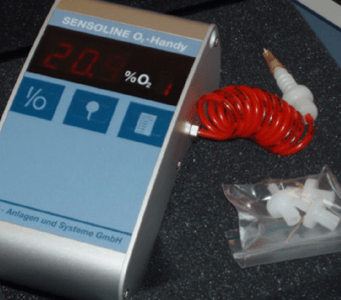

实际的氩气含量可以通过破坏性与非破坏性(即无损型)两种方法进行测量。破坏性检测方法需要刺穿中空玻璃的密封胶进行取样,然后自动换算出结果。应用这个方法的检测仪通常不太昂贵且技术性强,准确度也不错,唯一要求就是破坏中空玻璃结构。在实际操作中,这意味着测试过的中空玻璃无法交付给客户或者不能进行重复性检测。

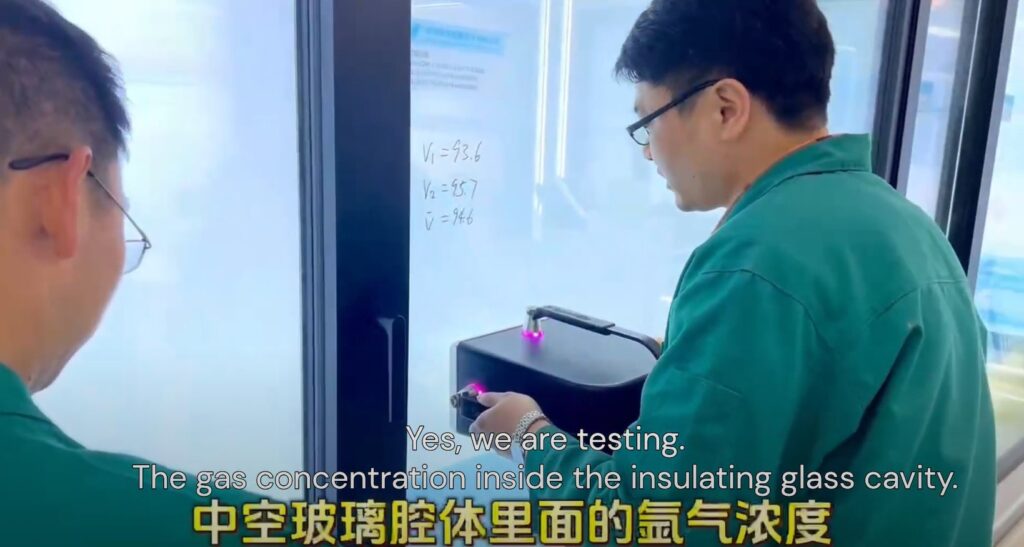

非破坏性检测方法无需破坏中空玻璃结构直接测量。最通用的非破坏性检测方法就是高压电火花穿透玻璃。基于被电离的气体的颜色,氩气含量就会被自动读取。此方法快捷且准确,被广泛使用在双玻单腔的气体含量检测上,因为它可以从无镀膜面对整版玻璃进行多点测量。该无损检测方法可以根据质量保证体系和最终用户的需求进行重复测量。电火花技术的局限性就是只能检测单面低辐射镀膜的双玻单腔中空玻璃。

当前,中空玻璃间隔层气体含量检测领域推出了最新的相关测量技术,解决了这个问题,新的激光技术也属无损型检测,不受镀膜和夹胶片的限制。

该项新的技术可以检测相对复杂结构配置的充气中空玻璃,例如节能型的三玻两腔中空玻璃。这对高性能中空玻璃产品来说提高了其质量保证体系水平,同时与高级产品的期许相匹配。作为机载激光技术,它主要是通过非破坏方式探测氧气含量,可测量任何一种气体含量。

这项新技术将可调谐的激光束射入中空玻璃内,通过测量其反射和强烈程度,以及信号的谐波变化,来判定间隔层的氧气含量。氧气含量被换算成绝缘气体的含量。最常用的绝缘气体一般是氩气和氪气。

从每一片加工的充气中空玻璃获得其气体含量信息可以用于生产线的高效质量控制。机载激光技术系统可以集成到中空生产线,并与其生产控制软件或者控制系统进行连接。质量控制在当今的工厂运营扮演一个十分重要的角色,它不仅能够消除退货,还能够解决销售纷争。

点击此链接下载Sparklike Handheld 手持式惰性气体分析仪和Sparklike Laser激光气体分析仪的产品介绍。